振動傳感器 2020-06-29 09:12 1317 0

工業互聯網自“出世”以來,就為制造業江湖必爭的戰略制高點。因為在第四次工業革命浪潮中,工業互聯網作為關鍵技術,對于人機交互、工業數字化意義重大。

尤其是今年新冠疫情的發生,讓制造企業深刻感知到,以工業互聯網、云、AI、5G等新技術為代表的新型基礎設施對企業復工復產的重要性。在遠程化辦公和非現場管理的場景中,企業探索跨越時間和空間的約束進行協同生產、智能調度,這一切的背后就需要工業互聯網的助力。

隨著工業互聯網被納入“新基建”的重點領域,國內的工業互聯網產業將進入發展新階段。制造業巨頭們自然爭相布局,賽道上的玩家很多,真正做到賦能的企業屈指可數,華為是其中一家。

作為國際制造業實踐深耕大成者之一,華為在工業流程上30多年的不斷的學習探索積累,已經形成了有自己鮮明特色的體系,現在華為希望開放系統級別的能力給制造產業。開放的途徑之一,就是華為云基于工業互聯網平臺FusionPlant,聯合優秀的應用合作伙伴打造與當地產業深度結合的工業互聯網產業云模式,支撐當地產業轉型升級。

東莞松山湖功能區正是其中的典范,眾所周知,松山湖具備電子信息制造、機器人與智能裝備產業集群。而這些集群自動化程度高、制造基礎雄厚,非常適合工業互聯網的落地和探索。在助力松山湖企業由“制造”向“智造”轉變的過程中,華為云工業互聯網有哪些秘密絕招?

全面出擊:華為云搭建數字底座

在德普特工業園的現代化廠房中,華為云工業互聯網平臺FusionPlant已經潤物細無聲,深入到經營業務體系、生產線管理體系當中。

德普特是國內手機屏幕模組的龍頭企業,客戶包括華為、OPPO等廠商,“全球每14臺手機屏幕模組有一臺是德普特造”。到了2019年,在細分領域頗有成就的德普特對于制造升級有了新需求,進一步開啟了全面數字化轉型的智慧工廠之路

德普特董事長李荔芳表示:“我們在2019年成立了改革推進部,并規劃了3~5年智慧工廠數字化藍圖,將智能制造正式納入公司的發展戰略,今年整合成立數據管理中心,加速推進公司數字化轉型升級,主要是為了解決企業經營的痛點,滿足高端客戶對企業智能化工廠管理的需求,增強企業核心競爭力。”

德普特車間

在這一過程中,德普特基于華為云工業互聯網平臺FusionPlant打造了大數據項目。

大數據平臺的可視化展示,疫情期間大數據管理幫助德普特有序指導復工復產,保障0疫情案例發生,其中動態宿舍管理直觀地展示了可視化帶來的高效便捷管理。更典型的應用在生產線上,德普特生產過程中大量采用先進自動化設備,通過數據跟設備的互聯可以讓我們更好的看清設備的狀態,節拍,參數,效能以及設備維護人員的能力差異,實現智能叫修、設備參數,狀態監控,智能點檢,智能保養,智能備件管理等,讓設備的管理更高效,德普特工業互聯項目負責人暨公司數據管理中心總監湯平輝說。

在數據管理平臺合作之外,華為云攜手生態伙伴,還為德普特提供PLM和SRM等業務系統,助力德普特研發數字化管理和一體化供應鏈采購系統升級。

德普特CFO陳誠介紹道:“我們最高峰的時候,工廠的人數接近13000人。現在相近的工作量,全廠的員工總人數約8375人。經過統計,推動智能化之后,人工成本直接下降了25%-30%。”

另一廂,同在松山湖的正業科技也享受著工業互聯網“紅利”,尤其是設備售后服務和仿真兩個部門的工程師。

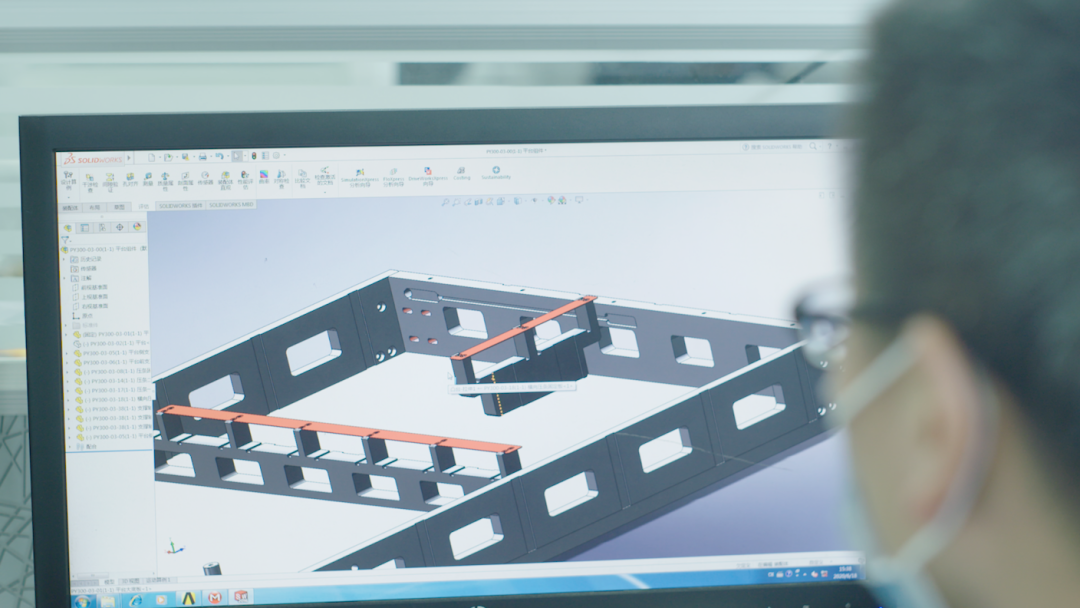

正業科技工程師根據仿真分析建議改進結構設計

作為智能裝備研發及生產的龍頭企業,正業科技主要面向PCB、鋰電、液晶面板等行業提供智能檢測和智能制造整體解決方案等產品和服務。2019年,正業科技決定和華為云團隊部署適應公司需求的工業互聯網項目方案,首先是要用于解決公司痛點,包括:供應商眾多,管理困難,采購效率低;裝備技術復雜,研發周期長;數百名客戶服務人員分布各地,外勤服務多,溝通管理困難;裝備維護復雜,故障定位難,維護經驗積累慢。

正業科技將新業務應用部署在華為云工業互聯網FusionPlant平臺,并通過ROMA聯接內部應用,快速構建高效的供應鏈協同、在線售后服務解決方案,提高了采購效率和供應商管理水平。

例如在售后技術服務方面,正業科技每年技術支持約為1000多單,其中80%以上需要工程師前往現場確認,僅通過前期客戶的故障描述,工程師常常無法備齊維修所需的零部件,故障確認后還需要將問題反饋回公司相關部門,安排維修部件的采購或配送。每次維修平均耗時1-7天,售后運維每年花費數百萬元。

而在華為云工業互聯網平臺FusionPlant的支撐下,售后成本大幅下降。通過將IoT物聯網系統與SRM供應鏈管理系統相結合,正業科技的售后維護服務邁上了智能化的新臺階,可實現遠程檢測、遠程診斷、遠程故障預測、維修件提前備貨等,提升公司的售后服務能力。

背后的華為云的角色,就是為制造型企業提供全面的數字底座,幫助企業打通各類運營體系,構建以數據為基石的數字化新系統。

多向輸出:產業云重塑商業模式

除了華為云為制造企業提供全面的數字底座的故事外,華為云的另一高招,還在于幫助客戶形成自己的智能化解決方案。

在機器人企業拓斯達的合作中,華為云就助力機械臂“專家”拓斯達輸出智能化服務,從而為更多的制造企業打造無人化工廠。

首先拓斯達借助華為云提升自身的智能化程度,比如拓斯達的經營數據就打破了煙囪式的阻隔,進行了深層次的打通。具體來看,得益于華為云FusionPlant工業互聯網平臺的支撐,拓斯達SAP系統通過集成的財務、生產、人力、生產運維等管理流程,為智能制造提供了豐富的決策信息,并打通上下游業務的數據關聯。從而實現數據深度挖掘和快速響應。

拓斯達智能制造系統模擬數據演示

據介紹,2018年,拓斯達開始實踐智能化,聯合華為云率先實現了SAP系統上云,成為華為云首個制造企業SAP上云項目。通過華為云FusionPlant工業互聯網平臺,拓斯達SAP系統僅用4小時就完成了部署上線。更重要的是,云資源可以根據業務量擴容、實現按需付費,與自建數據中心相比,極大降低了建設和管理成本。

另一方面,在自身智能化轉型成功之后,拓斯達與華為云展開合作,借助自身的行業積淀以及華為云FusionPlant工業互聯網平臺的智能化支撐,進一步轉身成為智能制造綜合服務商,為其他制造企業提供智能工廠整體解決方案。

2018年拓斯達T-MES系統落戶華為云,通過整合工業機器人硬件設備、MES等軟件系統以及工業物聯網,打造完成了智能工廠的完整解決方案。

拓斯達大客戶部總經理張朋表示,拓斯達希望幫助制造企業建設工業互聯網工廠、工業4.0工廠。在與華為云合作之后,拓斯達也從硬件廠商角色,加速轉變為智能化方案提供者,集成了更多軟件能力。

下一步,在華為云工業互聯網的加持下,拓斯達等制造企業還將和華為云深化5G+工業互聯網賽道的探索,乃至進一步重塑產業的商業模式,這是華為云和拓斯達共同的目標。

華為云將在松山湖功能區落地的這一模式稱之為產業云。何為產業云?產業云是華為與地方產業強強聯合,以云服務支撐地方發方特色產業的一種新模式。華為云產業云的合作會切入不同行業主題,比如人工智能產業、物聯網產業、軟件產業、工業互聯網產業、5G產業等。

目前僅在東莞工業互聯網產業云基地,華為云就聯合安世亞太、廣東盤古信息、上海甄云信息、廣州盛原成、無錫微銘、用友軟件、智物聯、廈門卡倫特等伙伴提供豐富的數字化和智能化解決方案,涉及工業仿真、電子行業制造執行系統(MES)、供應鏈管理(SRM)、工業IoT、ERP、計算機輔助設計(CAD)等領域。

華為云的具體做法是先找行業中的標桿性企業,或者核心的集成商和裝備商進行合作,因為他們有深刻的行業理解能力。在合作形成標準的解決方案后,再到行業中進行推廣復制。松山湖的案例中,我們可以看到華為云和企業的多種合作方式。

工業互聯網最終的目的是幫助企業降低成本、提高效益,華為的產業云緊扣這一目標。華為工業互聯網解決方案總裁賈永利表示:“華為云工業互聯網平臺FusionPlant一直定位于做工業數字化和智能化的黑土地,聚焦以云、AI、5G為代表的ICT技術來構建平臺能力及優勢,并聯合行業領先的生態合作伙伴,為工業企業提供端到端的工業互聯網解決方案。”

2020年11月5日-10日,國家會展中心(上海),智能及高端裝備展區,4.1B3-002• 以“創變每一天”為主題亮相進博會,全面展示

2020-10-19 1500 0

10月16日,以“網融萬物,智向未來”為主題的中國國際信息通信展覽會在北京國家會議中心如期舉行,由工業和信息化部主辦的2020工業互聯網創新大會同期召開

2020-10-19 1463 0

由智能制造發展與應用大會(SMAS)主辦,儒拉瑪特自動化技術(蘇州)有限公司承辦,DUSA協辦的智能制造行業盛會—“第三屆智能制造發展與應用大會&rdq

2020-10-19 1563 0

在國家最需要的時候,新松人敢于亮劍,承擔國之重任,為中國實業代言。正如總裁曲道奎所言:新松接到任務的那一刻起,我們就簽下了榮譽生死狀,“代表中國出場,只能成功,不能

2020-10-19 1546 0

作為智能城市的重要組成部分,智慧社區建設正隨著人工智能、大數據、互聯網等高新技術的發展而不斷提速,很多基于智慧物業平臺的服務相繼出現,智能門禁系統開始普及。01智能門禁系統,是

2020-10-19 1449 0

2020年10月16日,中國北京——由工業和信息化部主辦,被譽為“ICT領域的達沃斯”的ICT中國2020高層論壇在北京國家會議

2020-10-19 1488 0

本文暫時沒有評論,來添加一個吧(●'?'●)